BGA 和 Micro-BGA 组装

SMT组装+PTH组装+手工组装

FPC 制造和电子元件采购

ISO9001:2015 认证和 UL 认证

IPC A-610 2 级和 3 级标准

100% 电子测试、AOI、在线测试和功能测试

小型化是电子领域的一种流行趋势,其中电子封装的尺寸减小而功能增加。请注意手机如何从功能有限的笨重手持设备发展成为具有时尚设计和广泛功能的智能手机。这意味着密度或单位面积的元件数量显着增加。这一趋势可以通过开发具有更高功能密度和更高性能的封装和芯片来实现。一个重要的发展是提供高 I/O 数量的 BGA 封装。

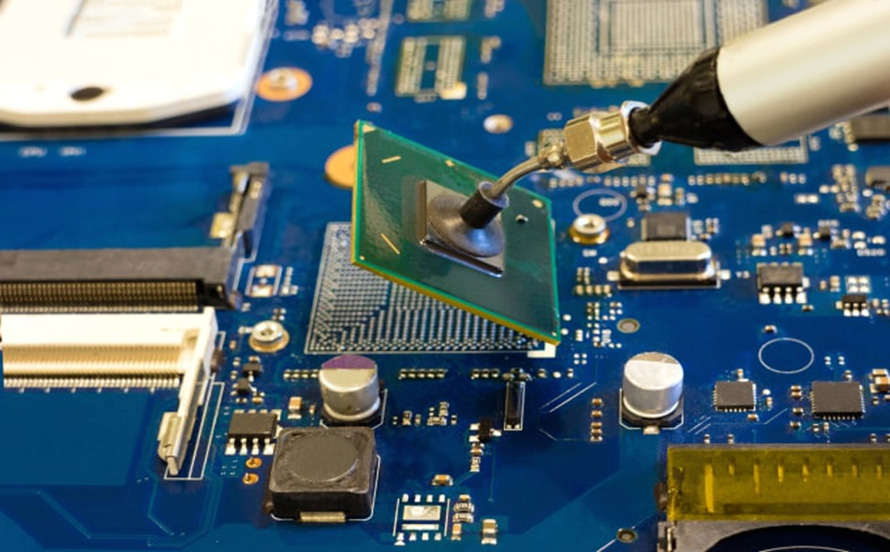

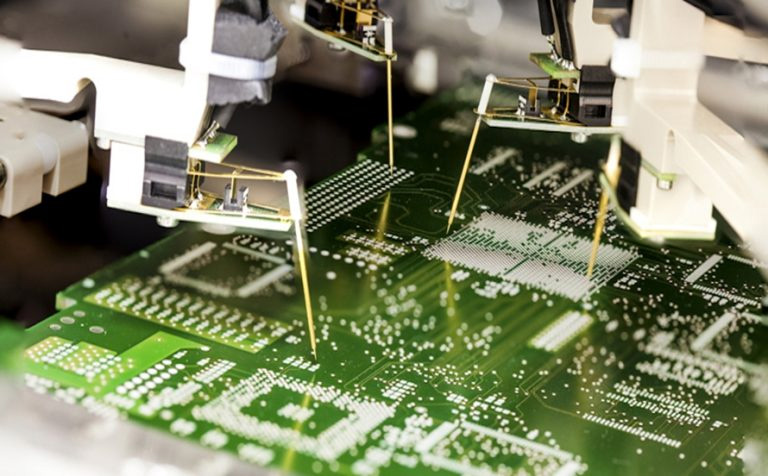

BGA 组装是指将 BGA 芯片组装到印刷电路板上。BGA 组装是一种特殊的 SMT 组装;芯片上的数百个小焊球需要完美地焊接在 FPC 表面的相应焊盘上。因此,需要非常精确的拾放机和经验丰富的工人来确保高质量的 BGA 组装。

要明白 FPC组装 BGA,首先我们需要知道什么是BGA。BGA代表“球栅阵列”,这是一种以球阵列作为连接点而不是引线的封装。BGA由连接到基板的芯片组成,该芯片通常通过引线键合到基板的接触垫上。芯片被封装起来,而底部由焊球组成,然后通过 表面贴装技术 或SMT工艺。

塑料球栅阵列(PBGA): 这种封装由玻璃增强环氧树脂芯片载体组成,芯片安装在环氧树脂层压载体的顶部。由于环氧树脂基板材料,它被称为“塑料”。封装内是采用引线键合形式的第一级连接。铜轨从芯片布线到印刷电路板上的接触垫,以使用封装的球栅阵列进行第二级连接。

陶瓷球栅阵列(CBGA): 陶瓷球栅阵列采用陶瓷基板代替玻璃环氧基板,以提高密封性。

带式球栅阵列(TBGA): 带状球栅阵列是一种采用柔性或聚酰亚胺基板和耐高温焊球的封装。为了使基板具有结构刚性,通常使用粘合剂将铜加强筋粘合到带状板上。

BGA 封装具有出色的散热性,能够将芯片产生的热量传导至 FPC 以减轻潜在的过热。

由于使用焊球代替引线框架,可以增加 I/O 连接性,并减小封装的整体尺寸。凭借这些优势,可以最大限度地利用电路板空间,从而在许多应用中带来更大的优势。

使用焊球代替引线,高频应用中信号失真的可能性最小。这使它们比引线封装具有更好的电气优势。

BGA 组装过程是一个非常复杂且精确的过程,需要先进的设备和熟练的专业人员来组装采用 BGA 封装的 FPC。以下是 FPC 组装 BGA 的主要步骤。

焊膏应用是将焊膏印刷到 FPC 的过程。必须通过适当的模板孔设计和焊料印刷参数优化来控制印刷焊料的体积。由于对危险元素使用的严格规定,焊膏材料已从含铅转变为无铅。无铅焊料(如 SAC305)在焊料印刷过程中提供稳定和良好的传输效率。FPC 应具有有机可焊性保护剂 (OSP) 涂层和其他类型的表面处理,以实现稳健的组装过程。还必须考虑 FPC 上的焊盘,其中 BGA 组件的 FPC 上有两种类型的着陆垫:

阻焊层定义 (SMD): 在阻焊层定义 (SMD) 中,铜焊盘大于阻焊层开口,这意味着,在横截面上,下面的焊盘与阻焊层重叠。在这种焊盘设计中,由于重叠设计,铜焊盘和 FPC 基板具有良好的粘附性,这在弯曲和温度循环条件下具有优势。然而,这种设计为 BGA 封装焊球提供了较小的焊盘。

非阻焊层定义(NSMD): 非阻焊层定义类型的焊盘,其阻焊层开口大于铜焊盘。在横截面上,焊盘设计似乎有一个间隙或沟槽,整个铜焊盘都暴露在外。

自动拾取和放置技术用于精确定位和放置 BGA 元件。首先由来自元件进料器的喷嘴拾取 BGA 元件。通过视觉定位和获取相对位置,将元件放置到 FPC 上的特定安装位置。元件贴片机具有数控视觉和缺陷检测系统,即使对于较小的 BGA 元件也能确保准确性。BGA 封装在焊料回流期间具有自对准特性,这在元件放置期间提供了一些微小的余量。

回流焊接是 SMT BGA 组装工艺中的关键步骤,涉及一系列加热和冷却步骤以实现完全固化的焊点。无铅焊膏的特定热曲线包括温度上升、助焊剂活化步骤、峰值温度回流和冷却步骤。BGA 组装的一些主要焊接缺陷包括焊料桥接、覆盖不足、焊料空洞和润湿性差。在回流模拟和评估过程中,了解铜垫、FPC 基板、焊料材料和 BGA 组件的热性能很重要,这样才能知道每种材料如何相互作用。相关材料所经历的实际温度受多种因素的影响,例如 FPC 密度、焊膏材料、电路板表面和炉温。

细间距 BGA 器件有时需要底部填充步骤来提高可靠性。分配底部填充层以填充基板和 BGA 元件之间的区域。当应用底部填充分配时,在热应力和机械应力下板级可靠性得到增强。底部填充材料的主要特性是足够的粘度以流动和填充而不会产生空隙、低热膨胀系数和高玻璃化转变温度。

自动光学检测 (AOI) 是一种常用的检测方法,用于检测球栅阵列组装中的故障。 AOI 可在优化的照明条件和分辨率下验证 BGA 定位的准确性。

除了 AOI 检查外,还需要进行 X 射线检查,以检查焊膏的焊料覆盖率并检测 BGA 焊点上的严重空洞。空洞百分比是通过确定润湿性面积并测量空洞来计算的。当印刷电路板安装在可移动台上时,会自动扫描并生成 X 射线图像。

汽车: 由于球栅阵列组件具有更高的封装密度,因此可以在一块板上集成更多功能。在汽车行业,许多车载设备需要多样化的功能来进一步提高效率和性能,例如导航系统、仪表盘等。

航天: 由于BGA FPC散热性能好,可以用于航空航天设备,因为航空航天业对设备热循环要求高,需要在动态环境下有较高的散热性能。

工业设备: 工业环境对设备的热稳定性要求较高,因此BGA组装可用于工业设备,例如控制系统、电机驱动器和仪器仪表等。

计算机和移动设备: 电脑、智能手机等日常设备要求占用空间小、散热好、阻抗低,这些优点都适合用BGA封装,BGA紧凑的设计有利于手机的轻薄化和电脑的多功能化。

若追求高性价比FPC制造服务,选中国制造商是上佳之选。中国作为制造大国,拥有丰富物资、廉价劳力和大量技术人员。在此推荐海博,一家有超10年经验的中国FPC组装服务供应商,在多方面表现出色:

报价高效合理:有高效报价流程助您决策,提供合理价格,报价在国内极具竞争力。

产品优质可靠:生产高标准印刷电路板,按规格、国际标准及内控制造与测试,批量生产前检验确保工艺稳健。

交货迅速准时:装配设备状态佳,生产率高、停机时间少,交货期短,还提供加急服务。

响应及时有效:始终响应客户需求,提供准确信息,多渠道答疑,提供一站式服务。

技术实力雄厚:中国FPC制造技术领先,海博有完整SMT方案,涵盖组装、检查等能力,还提供原型制作与定制服务。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层