在匹配上述文件和PCB加工要求时我们重点关注的是BOM文件。

BOM是物料采购、产品生产必不可少的参考文件(包括物料的型号、品牌、说明、封装、位号、用量、电路板版本、辅助耗材、具体元器件的说明及生产说明等信息),它的准确性直接影响到产品质量。

完整详细的BOM可以使报价快速准确,确保元器件采购和生产过程中更少的错误,大大提高产品交付率。以下是检查和分析BOM的主要步骤。

工程师首先确认元器件型号是否齐全,封装品牌描述是否一致(这些信息可以通过查看规格书来验证)。工程师还需要确认对应的型号和位号是否兼容,主要是电容、电阻、二极管、三极管这些元器件。随着这些元器件的数量增多,很容易被工程师忽略,导致数量不匹配的情况出现,给实际采购工作带来麻烦。

比如下面的截图显示实际位号是26,但是BOM表上只显示25,这种情况我们一般要告知客户,按照原始位号表来操作。

同时,工程师必须确认位号没有重复,并且电路板上确实有这个位号。因此,所有这些情况都应在首件检验时单独验证。

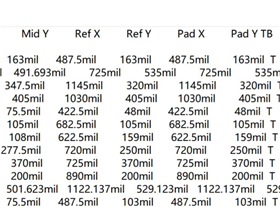

还有一些容易被忽略的环节,比如有些电阻的具体型号在BOM中是没有的,只有参数的描述,内容描述不一致,容易导致PCB厂买错料,或者对产线造成干扰,下图就是电容值描述不一致的情况。

在不一致的信息中,对生产影响最大的是物料封装和电路板布局方面的矛盾信息。

为了在实际生产过程中杜绝此类问题的发生,通常是在仓库人员核对必备被动元器件的参数与BOM一致后,在最后的来料检验阶段,需要拿到电路板和物料,将物料放置到空白电路板上检查封装尺寸问题。

假设发现材料尺寸和裸板不一致,需要及时提出并与客户沟通处理方案,客户需要换板就换板,客户需要找其他替代材料就更新材料。比如下图中水泥电阻尺寸过大,电路板间距过小,导致安装到位不合理。

同时还存在较多的隐藏问题,即物料引脚大小与电路板孔径大小不一致,导致元器件无法插进PCB板。所有这些细节在工厂开机前都必须一一排除,如果生产前这些问题不排除,就会导致生产线停工,严重影响效率和进度。

检查实际来料和被动件的参数是否一致,需要用万用表、电桥、示波器等对电阻、电容、电感等被动元件进行测量,常见的问题有电阻值不匹配,电容耐压不够等,这些问题产生的主要原因是元器件供应商对来料没有做好分类和管控。

处理BOM中的特定注释,例如元件程序烧录,特定元件安装等。

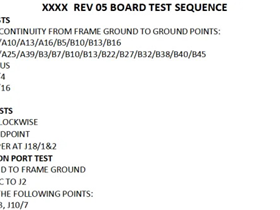

比如下面的截图,BOM上明确写着单面机DD2需要先下载文件,所以我们需要先下载程序文件,然后再进行下一步的测试流程。

如下所示,D1 LED 的安装要求指定了 LED 的安装高度,并要求 LED 与电路板边缘齐平。

确认辅料及耗材,如三防漆、点胶红胶、焊接连接线、标签、生产装配所需附加材料及耗材等。

坐标文件

坐标文件 测试文档

测试文档手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层