激光切割和电抛光模板 (EPStencil)

表面贴装 (SMT)、通孔 (PTH) 和混合技术

刚性、柔性 PCB 和刚挠结合 PCB 组装

小到中批量生产

已通过 ISO9001:2015、ISO 13485:2016 认证和 UL 认证

100% 电子测试、AOI、X-RAY、ICT 和 FCT

有两种已知的方法将电子元件连接或安装到印刷电路板上---通孔技术(THT)和表面贴装技术(SMT)。THT 是一种 PCB 组装方法,其中元件引线通过将其插入电路板的钻孔中来连接到 PCB。另一方面,SMT 利用焊膏技术将无源和有源元件安装到 PCB 中。

SMT 是目前广泛使用的最新技术,有时与 THT 结合使用。在 SMT 中,在焊料印刷过程中使用 PCB 模板,以便能够有效地将焊料分配到电路板的接触垫中。有关 PCB 模板的更多详细信息将在以下部分中讨论。

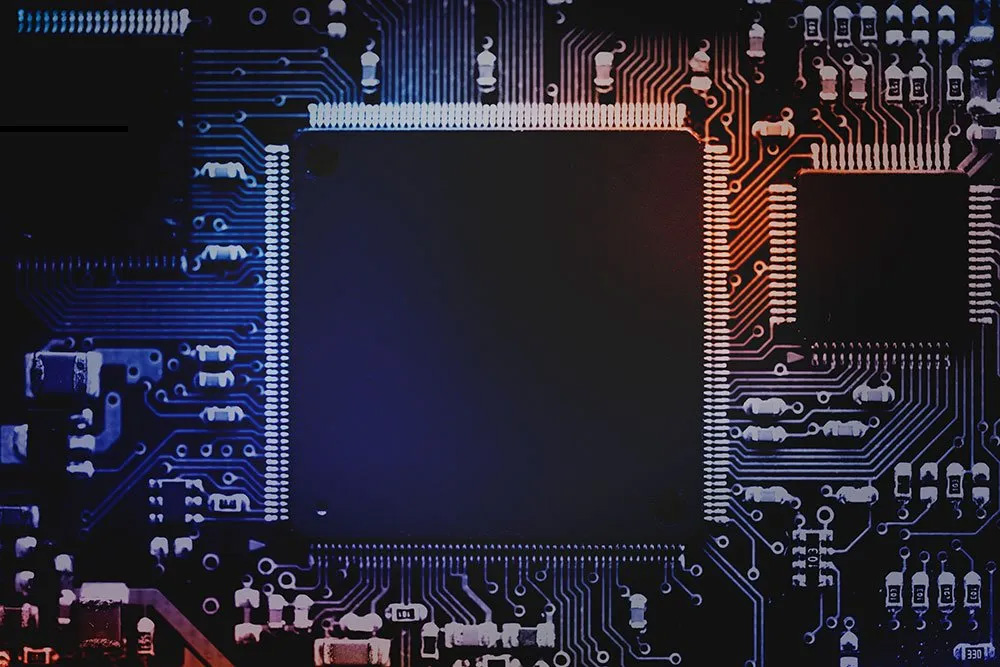

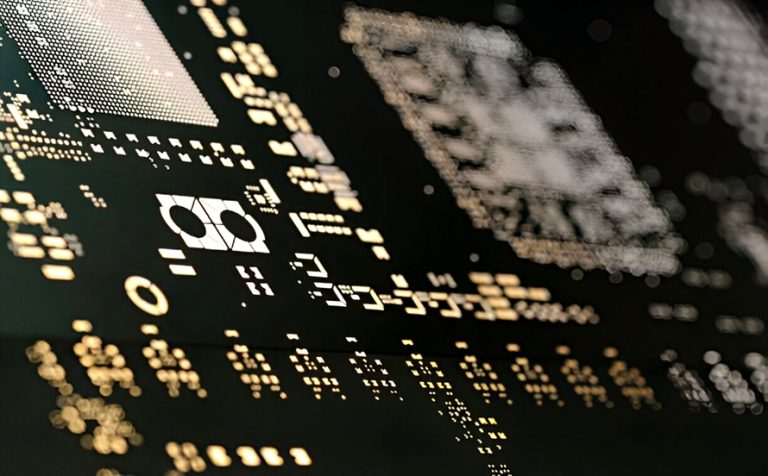

PCB 模板是表面贴装技术 (SMT) 中的重要工具,能够将正确数量的焊膏沉积到印刷电路板的准确位置。它是一种厚而扁平的金属,由相当于电路板上的焊盘的孔组成。模板包含基准标记,可在加工过程中用作对准参考。模板印刷是实现快速焊料沉积以供大规模生产使用的最实用方法。

电路板模板印刷工艺是SMT的第一步,常用于单面PCB组装和双面 PCB组装一个成功的SMT工艺应该对以下几个关键变量进行优化研究,如模板厚度和孔径、焊膏状态和金属填料尺寸、刮刀速度、压力和角度等。这里我们讨论了在PCB模板中使用焊膏印刷工艺。

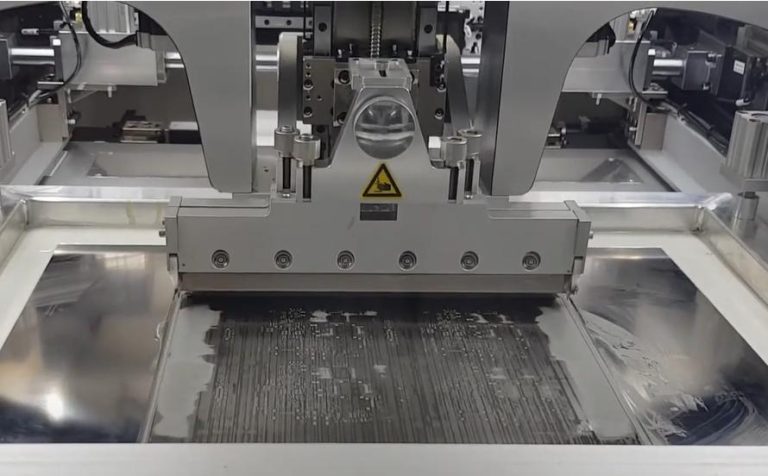

首先,我们需要将 PCB 放在焊膏印刷机上。PCB 组装用的模板将被固定并夹紧,以避免移动。自动和手动印刷机均可使用。

当 PCB 模板准备好后,就该在电路板模板中添加适量的焊膏了。但请确保焊膏事先混合均匀,因为焊膏需要储存在4°C至10°C的环境中。

将 PCB 板夹紧并与电路板模板对齐,使得孔与要沉积焊料的接触垫重合。

然后刮刀在电路板模板上移动,将焊膏均匀地分布到 PCB 模板孔中。焊膏将穿过孔并最终粘附到 PCB 焊盘上。

将电路板模板与电路板分离,然后松开电路板并移至下一工序。对于细间距焊盘,建议以直线运动方式进行分离,以制作精确印刷的焊膏。

进行焊锡印刷后光学检查,以验证焊锡膏的量和排列是否正确。内置俯视摄像头用于自动检查沉积的焊锡膏。焊锡膏检查过程可以由焊锡膏印刷机(如果该机器具有此功能)完成,也可以由单独的检查机完成。

确保焊料印刷质量一致性的强制性步骤是清洁模板。清洁对于去除粘附在孔壁上的焊膏残留物非常重要。必须定期进行清洁,以避免焊膏沉积物硬化并影响下一步工序。对于更精细的组件,清洁更为关键。模板清洁可以手动或自动完成。现代电路板模板印刷机具有喷雾槽,可用于在印刷后清洁 PCB 中的模板。

以下是设计 PCB 组装制造模板的不同考虑因素和技术。

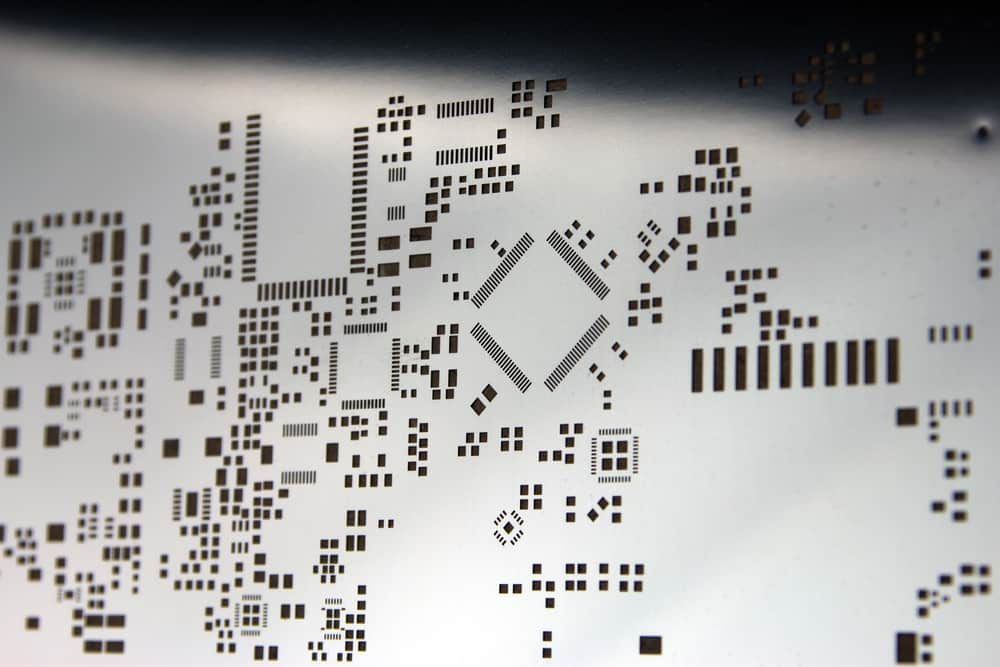

在单面和双面 PCB 组装中,电路 PCB 模板有各种形状和尺寸。最常见的形状是圆形和矩形孔。也可以设计其他孔形状以支持要安装的元件的形状。必须考虑焊膏类型、焊盘尺寸和元件间距,设计具有合适的长度、宽度和厚度。厚度会影响焊膏的体积。细间距 PCB 可能需要更薄的模板以减少焊料溢出和桥接。过厚可能会导致焊膏因表面张力而粘附在孔壁上。

与 Gerber 设计相比,一些电路板模板孔径被有意设计成具有较小的孔径面积,以便在回流过程中焊膏塌陷时扩散。IPC 标准描述了 PCB 模板设计中的两个重要尺寸参数——面积比和纵横比。面积比是 PCB 焊盘面积与孔壁面积之比,而纵横比则考虑了孔径宽度和模板厚度。电路板模板的尺寸还受焊球尺寸或焊膏的金属填料尺寸的影响。

在实际的PCB组装中,特别是双面印刷电路板组装,PCB 中最常见的模板类型是由不锈钢制成的,因为它具有耐腐蚀性、耐用性和尺寸精度。不锈钢在重复使用时不易变形,最适合大批量 PCB 组装。有时使用聚合物 PCB 模板,它们是由 Kapton 制成的柔性材料。它们不太优越,不太适合大批量 PCB 组装。

对于更复杂的 PCB,还可以设计多阶模板或阶梯式模板。这些类型的电路 PCB 模板在单个孔径中具有不同的厚度。这通常适用于细间距组件,其中需要在模板设计 PCB 的开口中创建局部减小的面积。多层模板通常通过初始化学蚀刻工艺和随后的激光蚀刻来制造。

用于 PCB 组装制造的模板是通过 Gerber 文件数据参考 PCB 的设计布局来制作的。 每种模板制造技术都会产生不同的孔壁质量。质量取决于模板孔的粗糙度和精度。以下是行业采用的不同模板制造技术。

激光切割最适合形成边缘整齐的精确孔径。它最适用于细间距和高密度设计。激光切割可产生梯形孔径,更易于焊膏释放。因此,激光切割 PCB 模板被广泛使用。

化学蚀刻使用减法在模板上形成图案。首先清洁金属表面,并在表面覆盖光刻胶。然后使用化学品显影和冲洗光刻胶。使用蚀刻剂喷雾蚀刻掉不需要的金属。

与其他技术相反,电铸是一种使用镍的添加法。电铸有时与激光切割结合使用,以获得更精确的 PCB 模板孔径。

下面列出了电路板模板设计不良可能出现的问题,以及根据我们的经验提出的解决方案。

电路板与 PCB 模板对准不准确可能会导致印刷错位。

模板100%准确,并且对齐也应正确完成。

不正确的孔径几何形状可能会导致印刷和回流过程中的焊料溢出和桥接。

确保孔径正确,并在印刷锡膏之前用 PCB 检查模板。

模板开口太窄会导致焊料量不足和焊料覆盖不完整。

经验丰富的工程师会制定合适的模板文件。完成后将模板与 PCB 焊盘进行比较。

除了回流焊接问题外,PCB模板侧面的原因还可能是模板厚度和孔径大小。

采用合适的模板厚度和孔径,并应使用防焊球模板。

若追求高性价比FPC制造服务,选中国制造商是上佳之选。中国作为制造大国,拥有丰富物资、廉价劳力和大量技术人员。在此推荐海博,一家有超10年经验的中国FPC组装服务供应商,在多方面表现出色:

报价高效合理:有高效报价流程助您决策,提供合理价格,报价在国内极具竞争力。

产品优质可靠:生产高标准印刷电路板,按规格、国际标准及内控制造与测试,批量生产前检验确保工艺稳健。

交货迅速准时:装配设备状态佳,生产率高、停机时间少,交货期短,还提供加急服务。

响应及时有效:始终响应客户需求,提供准确信息,多渠道答疑,提供一站式服务。

技术实力雄厚:中国FPC制造技术领先,海博有完整SMT方案,涵盖组装、检查等能力,还提供原型制作与定制服务。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层