PCB 组装流程——8 个主要步骤

如果我们不深入研究细节,仅考虑SMT组装和PTH组装,PCB组装过程与PCB制造相比似乎非常简单。 但实际上,印刷电路组装的细节方面有很多小步骤和支持过程。

步骤1:准备PCB组装所需的文件

首先,我们需要准备PCB板组装所需的文件,包括 DFA 检查 有关 Gerber、BOM 文件以及我们的设备和人员在电路卡组装中可以使用的通用生产文件。这是第一个也是最重要的 PCB 组装过程。

PCB 组装所需的文件

一般来说,在印刷电路板组装过程中需要 PCB 文件(通常是 Gerber 格式)和 BOM(物料清单)清单。首先,我们在印刷电路板组装中需要 Gerber 文件。Gerber 文件包含每个铜层、阻焊层和元件符号层的图案。我们需要 Gerber 文件来制作 SMT 模板,而且我们的 CAM 工程师在进行 DFA(组装设计)时需要检查 Gerber 文件以比较细节。例如,有时元件尺寸比 PCB 中的实际 PAD 大或小,那么我们的工程师就可以注意到问题并提前征求客户的意见。

带有 X/Y 坐标的 BOM 和 Pick & Place 文件对于印刷电路板组装极为重要。BOM 表示物料清单。电子元件的所有参数都将列在 BOM 中,包括制造商、零件编号、详细参数、一块 PCB 上使用的数量或重新制作(如替换)、PTH 元件引脚的形成细节等。拾取和放置文件是每个元件的协调器。拾取和放置机器可以在 PCBA 过程中识别元件应放置在何处。

有时客户可能还会提供组装好的 PCB 的装配图和 3D 图,这对我们也非常有帮助。原理图也有助于解决问题。但所有这些文件都是有用的补充文件;它们不是 PCBA 流程所必需的。如果您不确定应该将哪些文件发送给 PCB 组装公司进行报价和生产,只需发送 PCB 制造和组装的所有设计包即可。

PCB 组装的 DFA 检查

一般来说,DFA(装配设计)是指在开始生产之前发现所有设计错误或生产中不可能出现的点,然后与客户一起尽力寻找最佳解决方案。例如,元件尺寸可能与实际的PCB焊盘不匹配;参数描述与元件的零件号不同;BOM中的使用数量与PCB上的数量不同,错误的元件和过时的元件需要更换等。DFM/DFA对于高质量的中国PCB组装过程至关重要。

有些问题在我们的 CAM 工程师预览 BOM 和 Gerber 文件后就会发现并提出,但有些问题只有在我们的 IQC 检查组件后才能发现。但无论如何,我们将与客户一起寻找最佳解决方案,避免生产中出现问题或 PCBA 工艺流程中任何人的额外损失。因此,印刷电路板组装的 DFM/DFA 检查非常重要。我们确实为任何印刷电路组装项目的客户提供免费的 DFM/DFA。

生成PCB组装所需的生产文件

在客户的帮助下完成 DFA 检查并解决所有工程问题后,我们将生成一个生产文件(工艺卡),其中包含每个印刷电路板组装工艺的所有详细信息。这些详细信息包括 IQC(来料质量控制)要求、SMT 参数(例如焊膏类型和回流炉曲线)、每个 PTH 组件的 PTH 组装详细信息、保形涂层、保护材料分配、测试、IC 编程、整机组装等特殊工艺,以及我们需要注意的所有其他 PCB 组装工艺或专业。生成正确的 PCB 组装文件对于任何 PCBA 供应商来说都至关重要。

步骤2:SMT组装

当我们准备好所有文件、夹具或任何支持材料时,我们现在可以开始最重要的 PCB 组装过程:SMT 组装。在这里,我们想介绍定制 PCB 板组装服务的详细流程。

准备 SMT 模板

在 SMT PCB 组装过程之前,我们必须先获得 SMT 模板。SMT 模板可以蚀刻和激光切割和抛光。我们总是使用激光切割和抛光模板来获得焊膏印刷的最佳效果。通常,钢板为 0.15 毫米,但根据某些 PCB 和组件的要求,钢板也可以更薄或更厚。

PCBA 供应商可以自己生产 SMT 模板,也可以将其外包给专门从事此业务的公司。模板开口也比 PCB 上的焊盘小一点,但它总是根据 PCB 的设计和使用的组件而变化。这应该在启动 PCBA 工艺流程时完成。因此,经验丰富的工程师需要为某个电路板组装项目获得最合适的模板,这对于在 PCB 组装服务中第一次获得良好的焊接质量非常有帮助。

生成拾取和放置文件

SMT 设备工程师应为我们的 Pick & Place 机器生成 PCB 组装过程中使用的 Pick & Place 文件,如果带有 X/Y 坐标的 Pick & Place 文件完整,则始终会自动完成此操作。如果缺少 X/Y 坐标,工程师也可以每年输入一次,但这非常耗时,也有可能出错。

在像我们这样的中国PCB组装工厂中,经验丰富的工程师需要生成完美的文件并获得卓越的SMT组装质量和完整的印刷电路板组装质量。

如果需要,准备生产工具

在大多数情况下,PCB 总是以带框架的面板形式供应,然后 PCB 可以通过自动化。但有时,PCB 可能以单块形式供应,并且从板边到最近元件的距离小于 3mm,这时我们需要生产一个带钉子的组装托盘,以稳定其上的 PCB。我们先将 PCB 放在托盘上,然后在 PCB 组装过程中托盘穿过生产线。

此外,柔性 PCB 组装和刚柔结合 PCB 组装中始终需要组装托盘。由于柔性 PCB 和刚柔结合 PCB 不够平整,SMT 元件可能无法通过贴片机放置在 PCB 焊盘的中心。作为一家经验丰富的中国 PCB 组装公司,我们将始终提前准备好所有这些所需的工具,确保 PCB 组装过程在生产线上顺利进行。

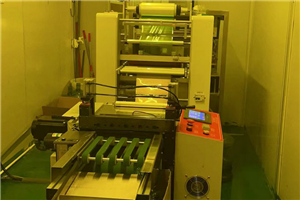

在PCB上印刷焊膏

当所有需要的工具和材料都准备好后,就可以在 PCB 上印刷焊膏了。首先,我们将模板放在 PCB 上并使其稳定,然后在模板上涂上一些焊膏,并用压力在模板上移动刮刀。现在我们可以看到焊膏穿过模板开口并粘附在 PCB 焊盘上。我们总是使用全自动焊膏印刷机来获得稳定的质量,而且速度也非常快。但有时需要从特殊 PCB 或快速原型印刷电路板组装中进行年度焊膏印刷。

需要注意的是,锡膏需要存放在2-10摄氏度的冰箱中,并且在SMT PCB组装工序前,锡膏必须提前1.5-2小时解冻,然后用锡膏搅拌机搅拌混合5分钟。一瓶锡膏解冻搅拌后应一次性使用。使用过的锡膏不要放置太久,因为活性会越来越低,焊接质量可能不好。

焊膏质量对于 SMT 组装极为重要。在海博,我们只使用最好的焊膏品牌:Alpha 和 Senju,以获得最佳的 SMT 组装质量。

在PCB组装过程中,焊膏印刷后,需要通过自动SPI(焊膏检测)机器或QC人员检查焊膏质量。

将元件放置在 PCB 上

现在到了 PCB 组装公司最重要的 PCB 组装工序:在焊膏印刷后将 PCB 元件放置在 PCB 表面上。作为一家可靠的中国 PCB 组装公司,我们使用高速、高精度的 Yamaha 机器将元件放置在 PCB 上。无论是 0201 无源元件,还是具有 500 个焊点的大型 BGA,我们都可以高质量地安装元件。

通常,机器会建议将零件卷轴装入供料器的位置,以获得最佳效率。工程师将输入和拾取和放置文件,并建议装载供料器,然后监控 SMT 机器运行的操作员也会在零件用完时更换零件。中国 PCB 组装已经取得了很大发展,以实现高科技 PCB 组装工艺。

IPQC 在 SMT PCB 组装过程中非常重要,以确保焊膏正确印刷,元件放置准确,同时检查并确保在元件用完时更换正确的元件卷轴。这是 PCB 组装过程中的关键环节。

首件检验

我们知道,首件检验对于避免客户和像我们这样的 PCB 组装公司遭受生产损失至关重要。因此,在每一批新产品中,无论是新订单还是重复订单,我们都会先进行首件检验,以检查其是否正确组装,然后再生产其余订单。

在 PCB 组装过程中,当 SMT 元件被放置在 PCB 上时,我们的 QA 工程师将使用带有相关软件的首件设备检查和测试每个元件,以确保所有元件都正确放置。我们需要注意的是,只有经验丰富且熟练的 QA 工程师才能正确进行首件检验。这在印刷电路板组装服务中至关重要。

经过回流焊炉

此 SMT PCB 组装工艺用于将元件焊接到 PCB 上。回流焊炉通常有 4 个区域,即预热区、浸泡区、回流区和冷却区。

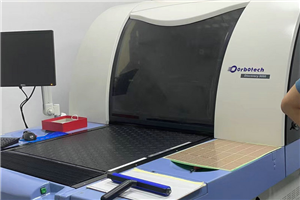

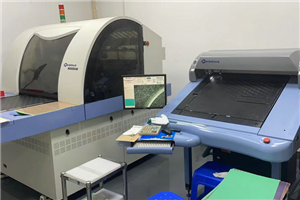

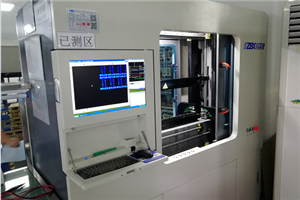

AOI检测

AOI 是自动光学检测。它被用来代替人工进行视觉缺陷检测,因为人类更容易被束缚并犯错误。AOI 检测广泛应用于 SMT PCB 组装过程中。

印刷电路板组装中使用的AOI机器有两种,全自动和半自动。全自动AOI可以自动拾取PCB,并区分“通过”或“失败”。至于半自动AOI,需要QA人员装载和卸载PCB,并在AOI机器发现任何缺陷时判断PCB是“通过”还是“失败”。选择全自动还是半自动取决于特定PCBA供应商的使用情况。但无论是全自动还是半自动AOI机器,原理都是一样的:AOI机器将每个组件与第一个产品进行比较,任何有差异的组件都将被判定为“失败”。

我们认为自动光学检测可以替代人工视觉缺陷检测,但始终需要经验丰富的 QA 人员根据 IPC 标准或客户标准判断任何缺陷是否可以接受。AOI 检测通常用于 SMT PCB 组装工艺。海博为全球客户提供可靠的中国 PCB 组装服务,我们组装的电路板 100% 经过 AOI 检测。

在线测试

在线测试用于检查元件是否有开路/短路以及印刷电路板组件的焊接质量。我们可以把它看作是一种更先进的万用表。但主要区别在于ICT测试仪可以一次测试多个元件的电阻、容量和电压,因此速度要快得多。

在印刷电路组装过程中的ICT测试中,我们可以检测到开路/短路,错误组件,缺失组件,焊接失败,极性错误等缺陷。可以测试的组件有电阻器,电容器,电感器,二极管,继电器,IC,连接器等。

由于不同的 PCB 具有不同的布局和测试点,因此我们始终需要为每个 PCB 组装过程制作一个测试夹具。作为中国 PCBA 专家,我们知道在线测试通常无法测试所有组件。但是,发现印刷电路组装缺陷仍然有益。结合 AOI 检查,我们可以找出 PCB 组装过程中的大多数缺陷。

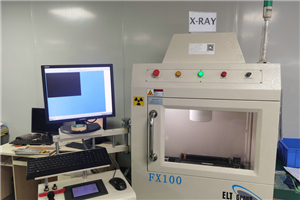

BGA 的 X 射线

在PCB组装过程中,我们可以通过AOI或人工检查大多数元件,但BGA的情况则不同。原因是BGA的焊点在回流焊后隐藏在BGA下面。因此,我们无法确定BGA球是否焊接正确。

通过使用X射线检测设备,我们可以发现诸如焊料连接,焊球,空洞,开路,假焊,断焊点等缺陷。这对于我们发现BGA PCB组装过程中的问题并获得完美的印刷电路板组装将有很大的帮助。

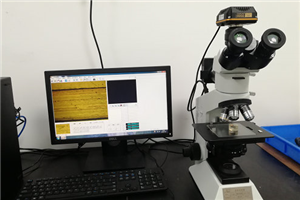

视力检查

当我们在 PCB 组装过程中完成 AOI 检测、ICT 检测和 BGA X 射线检测后,我们确信我们的项目是合格的。但我们仍然需要 QA 人员进行目视检查,以查明我们的印刷电路板组装中是否存在任何其他缺陷。毫无疑问,我们始终希望提供完美的印刷电路组装。

质量检查

完成所有质量检查和测试后,我们的 QA 主管将随机抽查批次,以确保高质量的印刷电路板组装。如果没有发现缺陷,则 PCB 可以进入下一步。如果发现任何缺陷,将再次检查整个批次。QA 检查是 PCB 组装过程的必需步骤。作为最值得信赖的中国 PCB 组装公司之一,海博始终为客户提供最优质的产品。

步骤3:PTH组装

PTH 组装即镀通孔组装。这是另一个主要的 PCB 组装工艺。通过将元件引脚焊接在 PCB 的 PTH 中,将元件焊接到 PCB 上。通常有四个步骤:

准备工装夹具

在大多数 PCB 组装服务案例中,PTH PCB 组装过程中需要工装夹具作为 PCB 的载体。因为只有带有 PTH 引脚的部件需要焊接,所以其他部件应该被夹具覆盖。此外,有些组件非常重,因此夹具将有助于在通过波峰焊机时承受重量,避免 PCB 因受热而弯曲。因此,工装夹具对于获得高质量的 PCB 组装过程非常重要。在夹具生产商的充分支持下,中国 PCB 组装制造商总能及时准备好工具。

将元件引脚插入 PCB 孔中

在这个PTH PCB组装过程中,我们需要将元件引脚插入PCB孔中。它可以手动或自动完成。但由于PTH组件的种类繁多,全自动PTH组装似乎是不可能的,特别是对于原型印刷电路板组装和小批量印刷电路板组装。在同样的情况下,PTH元件的引脚需要形成一定的形状,因为在波峰焊后不可能这样做。PTH组装在PCB组装工艺步骤中仍然很常见。

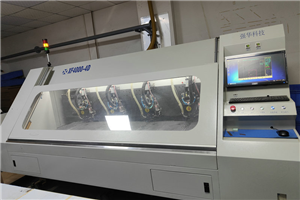

经过波峰焊

在PTH PCB组装过程中,当所有元件都正确插入PCB孔中时,就到了PCB穿过波峰焊印刷电路板组装的时候了。为什么叫波峰焊?加足够的热量后,焊锡炉中的锡会像“波浪”一样向上喷射,当PCB穿过“波浪”时,锡会粘在元件引脚上并穿过PCB孔。波峰焊似乎很容易,但仍然需要经验丰富的工程师来为不同的电路卡组装项目设置温度和速度。随着波峰焊技术的发展,选择性波峰焊通常用于PCB组装工艺,以获得更好、更干净的焊点。

剪掉多余的别针

PTH焊接后,PCB上总会存在长针脚,影响客户的使用。因此,PCB组装供应商需要在PCB组装过程结束后将多余的针脚剪掉。同时,没有长针脚的PCB看起来更美观。自动剪针机用于PCB板组装的批量生产,以节省PCB组装工艺步骤中的时间和成本。

质量检验

质量检查对于所有 PCB 组装过程始终至关重要。由于我们已经对 SMT 印刷电路板组装进行了质量检查,因此我们只需检查 PTH 组装的质量,以防止错误组件、焊点故障、短路等,并确保 PCB 组装板服务的良好质量。凭借我们数十年的经验,我们可以在中国持续提供无错误的 PCB 组装,并为全球客户提供最好的 PCB 组装服务。

步骤4:手动组装

手工组装是指在 PCB 组装过程中手工焊接电子元件。首先,我们打开烙铁,让烙铁头温度达到 300-400 摄氏度,然后将元件放置在正确的位置。最后,熔化锡线并将元件焊接到 PCB 上。手工组装的质量高度依赖于工人的技能和经验,与机器制造的 PCBA 相比,缺陷也较低。海博可以提供中国手工组装 PCB。

手工组装在PCB组装过程中并不是必须的。大多数印刷电路板组装将在SMT组装和PTH组装之后完成。

步骤5:功能测试

当所有组件都组装到 PCB 上后,如果客户要求,PCB 组装公司会进行功能测试 (FCT)。测试印刷电路板的组装总是需要测试夹具,它可以由客户提供,也可以由我们根据客户的测试流程和说明进行生产。有时,在进行功能测试之前,需要在内存芯片中写入程序或固件。如果印刷电路板 PCBA 通过了功能测试,我们确信印刷电路组件在功能上是可接受的。

我们应该知道,有些功能只有在 PCB 组装过程结束后将组装好的 PCB 装入设备时才能得到最佳测试。我们强烈建议进行功能测试,以获得无错误的中国 PCBA。

步骤6:FQC(最终质量控制)

FQC 是最终质量控制的缩写,是 PCB 板组装质量控制的最后一道工序。在此过程中,我们的质量检验员将检查 PCB 组装过程中是否存在任何缺陷。当电子 PCB 组装通过 FQC 时,意味着产品完美无缺并准备发货。

海博是最好的 PCB 组装制造商之一,专注于中小批量生产。我们拥有经验丰富的工人进行最终质量控制,确保向客户提供高质量的 PCB 组装服务。

第 7 步:贴标签

有时,当 PCB 组装过程完成后,客户需要我们根据他们的要求在 PCB 上打印并粘贴标签,例如零件编号和二维码。或者需要用激光将标记刻在 PCB 上。我们可以根据客户的要求完成所有这些工作。这些标签通常用于跟踪每个印刷电路板组件。然后客户可以在收到 PCB 后直接在设备中使用它们。

第 8 步:包装

自2017年开始与海外客户进行PCBA合作以来,我们就了解到完好包装印刷电路板组件以避免在运输过程中损坏的重要性。

通常,在 PCB 组装过程完成后,我们会将单个 PCB 密封在单独的 ESD 袋中,然后用气泡胶带将其包裹起来作为缓冲。我们只使用坚固的纸箱,并且所有 6 个侧面都会填充厚泡沫。有了如此坚固的包装,我们的 PCB 始终可以得到完好保护,无论是空运一周还是海运一个月,以确保高质量的 PCB 组件完美到达客户所在地。