PCB生产为什么需要DFM?

有时 PCB 设计师会出现错误,或者在将 PCB 文件从一种格式转换为另一种格式时会出现错误,我们的工程师在检查时可能会发现错误;

PCB设计所使用的材料或技术可能不是PCB制造商所能掌握的;

我们可以优化堆叠、材料或其他方面,以使 PCB 更加坚固或更具成本效益等。

我们在海博中做什么 DFM:

在海博,我们经验丰富的工程师将仔细检查您的所有文件,包括 Gerber 文件和其他注释。请参考以下我们将要检查的要点。

材料

有时,我们不得不因为某些原因更换材料,例如指定材料类型或厚度的交货时间较长,或所选材料类型不再有效。然后,我们会建议合适的替代品,并请客户检查并批准。

同时,为降低成本及满足较高的基材利用率,我们会利用独有的软件选择合适的阵列样式及大小,通常单、双面板最低为85%,多层板最低为75%。

钻头

1. 公差

通常情况下,我们需要检查孔的尺寸和公差,确定其合理的范围,排除客户特殊要求;还有一些特殊孔没有定义,需要特定的公差,比如压接孔。如果要提高装配性,压接孔的最大公差必须控制在2mil以内。

2. 过孔

如果过孔太小,阻焊油墨不易清洗,导致阻焊油墨进入过孔,因此建议进行塞孔等处理。如果过孔太大,建议减小过孔,以提高塞孔效果。BGA位置周围的过孔,进行塞孔处理,防止SMT后锡珠藏在孔内,降低开路短路风险。

为了降低成本,手动优化,移动过孔上的焊盘;若没有位置移动,则选择树脂塞孔+电镀填孔。

柔性板上的过孔对于柔性,会优先将柔性区域的过孔改为补强区或者硬板区域,增加板子的使用寿命;同时会根据客户产品的使用习惯,在柔性区域搭配合适的铜厚,提高板子的弯折性能。

3. 埋盲孔

为了实现高密度互连,多层板中必须采用埋盲孔,但如果能适当调整各层介质厚度,则可以采用任意层互连技术实现各种类型的埋盲孔。

4. 深度控制钻

4-1. 背钻

为了降低成本和技术难度,可以采用背钻工艺。背钻的作用是将PCB上不起任何连接或传输作用的过孔部分钻掉,避免引起高速信号传输的反射、散射、延迟等。以下是我司的背钻能力,供参考。

4-2. 深度控制路由

镀铜

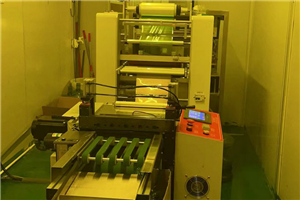

为保证板子电镀均匀,在制程中增加铜片,在对工作板进行电镀时,四周都会增加辅助铜片,增加电镀的均匀性。 电镀药水有数据监控,及时检测调整,确保板子在最佳参数内电镀。电镀完后会测量板子每层的实际铜厚,确保在合理的范围内,如下图。

上篮

有时压合不合理,太薄,容易造成基板分层、介质层太薄、电流击穿等问题,尤其是厚铜板。另外灌胶量大,很快导致介质层厚度不足。有时我们会将没有铜的原料基材和PP板压合在一起,以获得更厚的介质层。

有时,spec.中定义了TU-872lk材料,但此基材并不适合做盲孔,如果使用,会引起分层,之前有客户反映SMT制程中出现此问题,同时由于您的层压结构及盲孔,我司建议使用我们库存中的TU-768材料来制作;同时,我们对您的设计做了些许调整,以符合板厚及阻抗值。

我们的常规 1.0mm HDI 1+N+1 堆叠如下。

同时,品质部门会在交货前检查每一层介电层的厚度,如下所示。

Cam 的设计

1.BGA设计

BGA布局建议如下:

为了更好的修复BGA,建议不要在BGA周围3mm内放置元器件。

为了优化BGA电源的滤波和储能效果,建议在BGA周围放置22uF以上的电容。优秀的布局如下:

将BGA在中心十字分开,分别向左上、左下、右上、右下方向转过孔。

保证导线在两个焊盘中间引出,并且不会偏移一个焊盘。

BGA中过孔的键合焊盘不易太大,否则会影响电源铜箔通道的面积。

差分信号的两端完全并联走线到BGA引脚,尽量避免一对差分信号通过各自的通道进入BGA。

有时,一些约 0.2 毫米的 BGA 焊盘太小,以至于在蚀刻过程中很难控制它们的大小和形状。因此,我们建议选择阻焊定义焊盘技术(阻焊开口小于其相应的铜焊盘),如下所示。

2. 阻抗模拟

3.面板

很多时候客户文件都是单块PCB,但是我们始终会给客户建议,提供适合的面板,无论是在PCB制造还是PCB组装过程中,都易于处理。常见的面板有V-Cut面板和鼠咬面板两种,请参考下面的挫折。V-Cut和鼠咬的优缺点如下:

30°V-score,铜与V-score中心线的距离应>0.35mm,以避免板边露出铜。

45°V-score,铜与V-score中心线的距离应>0.4mm,以避免板边露出铜。

板厚≤0.40mm,因此建议客户采用单面V-CUT,并预留0.20±0.10mm的残厚,铜与V-score中心线距离应>0.4mm,避免板边露铜。

若板厚大于1.0mm、小于1.6mm,则剩余厚度为0.4±0.1mm。

板材厚度大于1.60mm,剩余厚度0.5±0.1mm。

4. 铜层设计

按照MI说明将图形整体放大,检查最小间隙是否满足MI的要求。

当整体补偿后仍不能满足最小间隙时,可以不补偿较大的铜与焊盘,也可以减少部分线路;但需保证(焊盘或IC或线宽蚀刻量)≥80%。

若因间隙不够需移动线路,外层≤0.05mm范围内可移动。(阻抗线除外,不能移动)若移动超出0.05mm必须书面询问客户,待客户确认并答复后方可移动。

检查补偿后裸露焊盘与阻焊大铜之间的最小间隙应≥0.08mm。

检查开窗焊盘与预扩后焊盘之间的最小间隙≥0.1mm。

相对独立的蚀刻字符一般需要在整体补偿基上进行补偿(预放大的数量根据蚀刻字符的大小及铜厚而定),保证蚀刻后的独立字符≥0.15mm。

当底铜≤1oz时,孔与线的最小间隙一般为0.20mm,特殊情况必须≥0.15mm,同时制程时需按MI要求的最小间隙预留锡环,同时锡环必须≥0.085mm。(补偿后的孔与线)

当与IC脚连接的线宽大于IC脚宽时,可将线细化至等于IC脚宽,当影响间隙时,必须细化。(只能改变与IC的重叠部分,且线细化长度最多只能比IC位长0.5mm)

大铜片功能性蚀刻后,去除原有≤0.1mm的非功能线路,防止拉磨后脱落,蚀刻后线宽应≥0.12mm。

当板内有≤0.12mm的线时,该功能线宽可以与线一样大。

走线板时大外层铜与线距轮廓线距离≥0.20mm;最小尺寸0.15mm。冲孔:≥0.20mm。最小尺寸≥0.15mm。

大外层铜或线路单边与V分线间距离≥X+0.10mm。

一般按x+0.20mm制作,一般在废料带和铜片上加1.0mm的基准标记,以平衡镀层。

基准标记的阻焊开口应≥1.0mm。有时,我们需要在基准标记周围添加保护环,使其免受蚀刻。

一般其外径为5.0mm,蚀刻后环宽应≥0.20mm;如客户无特殊要求,可在框架区域增加铜垫。

如果客户有特殊需求,则按照客户要求来,边框区域焊盘尺寸一般为1.50mm,间距一般为2.0mm,一般按照下图布局即可。

5.钻

第一次钻的NPTH与外层铜的隔离间隙一般尺寸≥0.20mm,最小间隙≥0.15mm;(加大Npth孔与线的最小间隙,防止丝印线路阻焊发红)

第二钻孔挖铜:如果是蚀刻后的第二钻,则第二钻中心切的铜比孔的一边小0.10mm。

如果是布线前的第二遍钻孔,第二遍钻孔的边缘到铜或者走线边缘的最小距离是0.10mm。

确保蚀刻后第二钻的环孔单边最小为0.3mm,尤其是基于2oz铜的第二钻环孔,最小环孔单边应大于0.3mm。

6. 阻焊层设计

检查阻焊层 Gerber 文件,以避免它们像往常一样出现在焊盘上。

阻焊层应暴露在外,以尽量减少基板的漏电,且开口尺寸应比焊盘的一边大1mil。

如果阻焊坝在金手指处,不合理的话我们建议删除它,让它露出到槽位的两端。

BGA太小,导致蚀刻控制不好,建议改变BGA尺寸来选择焊盘定义的阻焊剂。

BGA周围的过孔需要用阻焊油墨塞住,以降低开路短路的风险。

检查小于或等于0.5mm的焊孔没有被阻焊层遮挡。阻焊层Gerber文件可以正常避免它们出现在焊盘上。

对于开口大于孔且小于焊盘的孔,且不允许S/M油墨进入孔内,阻焊层阻光点比孔多0.1mm。

当NPTH的孔径≥0.6mm时,阻焊遮光点做成比孔径单边小0.05mm;

当NPTH孔的孔径小于0.6mm时,阻焊遮光点做成比孔径一边大0.05mm

原则:不要改变原有S/M曝光的位置和阻焊层预留的区域。特别注意保留原有设计的阻焊桥(除那些太小而无法保留的阻焊桥)。

两个重要的因素:一是窗口大小;二是窗口到线路的距离。

当底铜小于1oz时,S/M开孔比线路焊盘一侧的焊盘多0.05mm,一般做成0.08mm,假设0.08mm边缘,导致线路露很多,或者最小阻焊坝无法保留,那么最小S/M开孔至少要做成0.03mm。

当基铜≥4oz时,S/M暴露量比补偿线或焊盘的一侧大0.01mm。

对于BGA开口,最小S/M曝光比补偿线或焊盘的一侧大0.03mm,以防止曝光不良。

7. 碳设计

印刷焊盘比铜焊盘至少大10mil,最小线宽10mil。

印刷焊盘间最小距离10mil,线路焊盘间距离最小30mil(碳油指间有绿油时)。

印刷焊盘之间的最小间距为30mil,此时线路焊盘之间的间距最小为50mil(碳油指间无绿油时)。

碳油不允许渗入到孔环和其他焊盘里面,所以碳油膜的印刷焊盘到孔环和其他焊盘的最小距离是10mil。

8.丝印

字宽:5MIL;(基材面)、6mil(线路面)字高:0.8mm(min)最小字间隙:6mil;最小字符间距焊盘为:6mi。

字符反转,有时底面字符没有镜像,导致字符改变,影响辨别力,会及时调整,并告知客户注意后续接线调整改善。

由于字符线条较小,丝印需要澄清,将及时调整字符线宽,使其清晰易辨,并告知客户下次注意。

应及时找到焊盘上的字符,并将这些字符去除,为后续的SMT工艺做好准备。

一般建议在丝印层上添加UL标识和日期代码,这样可以在特殊情况下保障客户的利益,并为后续的追溯提供参考依据。

9.凸轮工作分析及优化

genesis2000系统主要包括以下几个主要功能:

输入(数据输入)、DFM(数据优化)、编辑功能、分析(数据检测)、输出(数据输出)等。

在转档时必须将客户所有文件转入Genesis,特别是网版文件;客户提供网版文件时必须与客户网版比对,与生产稿产生的网版是否一致,如有异常必须与客户确认。

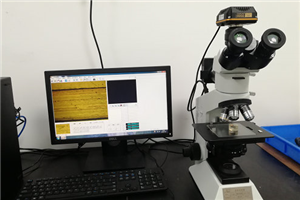

网络分析文档和网络分析帮助客户发现潜在的开路和短路问题。

10. 铜层设计及优化

若孔环不足,将根据制造工艺进行补偿。内孔环尺寸:1OZ比孔的一边(钻嘴直径)大:≥0.10mm;2OZ:≥0.13mm;3OZ:≥0.20mm;4OZ:≥0.3mm。

当焊盘对应内层线宽小于0.12mm时,按如下说明增加泪滴设计,增加PTH孔与内层的连接可靠性。增加泪滴后,保证最小间隙满足Mi要求。

内层功能垫隔离环尺寸:一般做成0.25mm,特殊情况下内层最小隔离间隙可以与最小间隙相同(最小不得小于0.12mm,镀层板分辨能力有限)。

11.其他一些进一步的优化

取消内层所有非功能的独立焊盘(盲、埋孔除外,除非客户有特殊要求),以减少内部短路的可能性。

为减少树脂填充,在槽内层加吸电铜片时,应将各角做成圆角(一般R≥2mm),不要做成直角,更不要做成锐角,以利于树脂的流动和排出。

内层网络检查Net-list(网络)检查是在原始数据的基础上,检查产线图形在生产过程中电气性能是否发生变化,降低生产设计风险。